|

|

Читаемые статьи

Читаемые книги

Ссылки

|

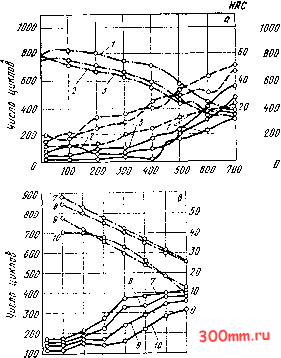

Главная > Долговечность и надежность деталей машин  100 200 Температура отпрска°С HRC:  300 Ш 500 ООО 700 О 100 200 300 Ш S00 600 700 Температрра отпрска, °С Рис. 1.20. Влийние температуры отпуска на сопротивление термической усталости сталей: а - углеродистой; б, в - легированной; / - У12А; 2-У7А; 3-45; 4 -6ХВ2С; 5 -6ХС; 5 - 50Г2; 7-40Х: 5-38ХГН; Р - 37ХНЗА; /О - 40ХН; сплошные линии - испытание по режиму / (цп,д=850* С, охлаждение в воде); штриховые - рспытание по режиму (цтах дение в воде); штрих-пунктирные - зависимость твердости от температуры отпуска (приведена для сравнения)  Рис. 1.21. Сопротивление термической усталости различных сталей при испытании по режимам / 800*С, охлаждение в воде) и {t 700° С, охлаждение в воде): Л, 2-сталь 15; 3, 4-20Х; 5, 5 - 40Х; 7, S - 40ХН; 9, Ю-ЬХС; Л, /2 - 6ХВ2С; 13, /4 - ЗХ2В8Ф Заштриховано для образцов, не подвергавшихся окислению до испытаний 600 I 600 400

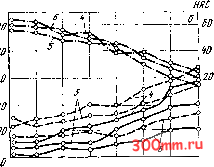

Мар/га стали Рис. 1.22. Влияние цементации и хромирования на сопротивление термической усталости некоторых онструкционных сталей при испытании по режимам / (цтах * охлаждение в воде); цтах* охлаждение под водяным душем) и / (щх 700° С, охлаждение на воздухе). Без термической обработки: / - сталь 15; 4 - 20Х; 5-45; 5 - 37ХНЗА; 10 - ЗОХГСА. Цементация л последующим хромированием: 3 -сталь 15; 5 - 20Х. Цементация: 2 - сталь 15. Хромирование: 7 - сталь 45; 9 - 37ХНЗА; 11 - ЗОХГСА

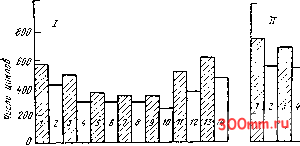

примечание. Максимальная температура цикла, °С: 1-850; 11-700; III-500; IV-400. Охлаждение при всех режимах - в воде. случаи поломок вследствие неправильной эксплуатации (значительные вибрации и перегрузки, местный нагрев и др.). Тщательный анализ условий работы деталей и сопоставление их с характером излома, внешним состоянием, типом дефектов, а также с результатами расчетов на прочность и определения напряжений в большинстве случаев позволяют установить причины разрушения отдельных деталей и разработать мероприятия предупреждающие поломки в дальнейшем. Исследование причин поломок деталей рекомендуется проводить в следующей последов ательности: 1. Оценка общего состояния объекта исследования. При этом осматривают узлы, чтобы выявить повреждения и разрушения отдельных деталей; изучают обстоятельства Таблица 1.5 Режимы испытания образцов на термическую усталость, имитирующие температурные изменения в валках

окалины, химико-термической обработки и гальванических покрытий на сопротивление сталей и чугунов термической усталости приведено на рис. 1.9-1.22 и в табл. 1.4. Режимы испытаний на термическую усталость применительно к прокатным валкам приведены в табл. 1.5 (см. рис. 1.15 и 1.16). Критерием сопротивления стали термической усталости при всех испытаниях являлось появление трещин на поверхности образцов или деталей после определенного числа циклов. 8. Поломки деталей машин Многолетние наблюдения показывают, что поломки деталей машин вызываются низким качеством материала, не совершенной технолргией изготовления деталей, грубой механической обработкой, случайными механическими повреждениями поверхности и другими факторами, активно снижающими циклическую прочность деталей. Нередки их разрушения и внешние признаки, которыми оно сопровождалось. При поломках возможны повреждения сопряженных деталей, вибрации, дым, течь и т.д. При оценке общего состояния объекта устанавливают продолжительность и режим работы деталей механизма, характер отклонения от нормального режима. Таким образом, на этом этапе устанавливают возможные причины аварии, чтобы в процессе последующего исследования определить истинные причины поломок. 2. Анализ внешнего состояния разрушенных, поврежденных и сопряженных с ними деталей. Анализ начинают с поисков детали, которая разрушилась первой. После этого устанавливают последовательность в разрушении детали, определяют места зарождения трещин и расположение концентраторов напряжений. Концентраторы напряжений оценивают по их форме и строению излома. Устанавливают действующие нагрузки, степень перегрузки при повторных пагружениях и выявляют отклонения в ра- Результаты испытания легированных сталей ва термическую усталость боте разрушившейся детали. Все повреждения деталей в зависимости от их происхождения делят на две группы. К первой относят повреждения, возникающие при поломке детали. Анализ этих повреждений, выполненный с учетом особенностей кинематики узла и условий нагружения деталей, позволяет установить последовательность в разрушении деталей и найти деталь, разрушившуюся первой. Ко второй группе относят повреждения, возникающие з процессе работы агрегата или механизма до поломки, например чрезмерный износ, выработка, следы сильной коррозии и г. д. Эти повреждения в ряде случаев могут указать на нарушение нормальных условий работы детали, и установление их связи с поломкой играет в таких случаях существенную роль при определении причин разрушения. При анализе учитывают влияние различных факторов (конструктивных, эксплуатационных и технологических) на прочность деталей и вид излома. К числу конструктивных факторов обычно относят конструкцию, форму и размеры изделий и их элементов, концентраторы напряжений, зазоры, посадки, запас прочности и методы расчета на прочность, характер и скорость приложения нагрузки и т. п.; к эксплуатационным - условия эксплуатации (температура и физико-химические свойства окружающей среды), виды смазки, качество ремонта и ухода, соблюдение правил технической эксплуатации (нагрузки, скорости, давления и другие параметры должны изменяться в пределах, предусмотренных техническими условиями на изготовление и приемку машины); к технологическим - факторы, связанные с процессом плавки и получением металла требуемой прочности, структуры, химических и физико-механических свойств, а также факторы, связанные с формообразованием заготовки и дальнейшей обработкой деталей и сборкой машин. Сюда же следует отнести организацию контроля на всех этапах производства и разработку надежных и простых средств контроля. В реальных условиях прочность определяется совместным действием перечисленных факторов Из всех видов изломов наиболее часто встречаются усталостные. Отличительной особенностью усталостных изломов является наличие четко выраженных зон усталостного разрушения с мелкозернистой, фарфо-ровидной или шлифованной поверхностью и зоны статического излома - остальной части сечения с волокнистым строением для вязких металлов или крупнозернистым строением для хрупких материалов. В изломе можно обнаружить следующие характерные зоны: а) зарождения усталостной трещины (микроскопические и макроскопические локальные участки); б) развития усталостной трещины (зона усталостного разрушения); в) ускоренного распространения усталостной трещины (переходная зона); г) окончательного быстрого разрушения (статического разрушения или до-лома). Характер излома в основном определяется действующими напряжениями: чем выше перегрузка, тем меньше собственно усталостная зона и больше зона долома. При больших перегрузках может возникнуть несколько очагов разрушения (развития трещин), которые затем могут сливаться и давать несколько зон усталостного разрушения. Блеск поверхности увеличивается с уменьшением перегрузок и возрастанием числа циклов нагружений. Усталостные разрушения не сопровождаются заметной пластической деформацией даже у мягких углеродистых сталей. При действии переменных напряжений никаких перерождений или перекристаллизации металла не наблюдается. Основной металл не изменяет своей структуры и пластических свойств. При рентгеноструктурных исследованиях усталостного излома наблюдаются изменения в атомной решетке только в месте образования трещины. Эти изменения подобны изменениям при статических разрушениях; при усталостных разрушениях они носят локальный характер. Такое сходство между усталостными и статическими разрушениями свидетельствует о том, что возможны определенные количественные зависимости между параметрами, характеризующими эти виды механических испытаний. При развитии трещина проникает в глубь сечения; при этом образуется линия фронта ее продвижения. Эта линия разделяет сечение на две части - разрушенную и неразрушенную. На скорость продвижения линии фронта трещины и ее отдельных точек влияют величина и характер действующих напряжений. На основе многочисленных исследований была составлена классификация строения усталостных изломов (рис. 1.23). Эту классификацию можно использовать для оценки вида и характера действующих нагрузок, а также для приближенного анализа наблюдаемых на практике усталостных разрушений. Представленные схемы показывают особенности зарождения трещин и характер продвижения линии фронта усталостной трещины в зависимости от вида и характера нагружения. Под умеренными напряжениями следует понимать напряжения, соответствующие нижней половине наклонной части кривой усталости, а под высокими напряжениями - верхней половине. Тот факт, что усталостные разрушения начинаются с образования трещин, позволяет сделать вывод, что эти разрушения происходят при наличии локальных концентраторов напряжений в виде трещин, развитие которых приводит к разрушению. Поэтому трещины можно назвать естественными локальными концентраторами. В табл 1.6 приведены основные данные для ряда наблюдавшихся случаев разрушений деталей металлургического оборудования. Характер изломов в этих случаях различен. Анализ изломов, условий работы и металлографические исследования помогают установить основные причины, которые вызвали разрушение этих деталей. 3. Оценка качества изготовления и материала детали. При этом необходимо проверить соответствие их геометрических разме-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2024 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |