|

|

Читаемые статьи

Читаемые книги

Ссылки

|

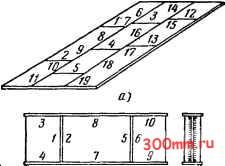

Главная > Процесс соединения металлических деталей Шую величину нагрева и деформации дает газовая сварка кислородно-ацетиленовым пламенем, меньшую - дуговая сварка металлическим электродом, особенно тонкообмазанным. Размеры и положение швов также влияют на величину деформаций при сварке. Наибольшие деформации вызывают длинные швы, швы с большим сечением, а также швы, расположенные несимметрично относительно главных осей сечения свариваемого профиля (рис. 55). Чем сложнее форма детали, чем больше в ней различных швов, тем скорее можно ожидать появления деформаций и напряжений при сварке. При односторонней наплавке плоских деталей уменьшение глубины и площади проплавления основного металла резко уменьшает коробление изделия. Искусственное охлаждение детали в процессе сварки уменьшает величину деформации. if Структурные изменения наплавленного металла. При изменении структуры металла происходит изменение размеров и взаимного расположения его зерен (кристаллов). Этот процесс сопровождается изменением объема металла, что вызывает возникновение внутренних напряжений. Напряжения, возникающие вследствие изменения структуры металла, могут иметь практическое значение только при сварке легированных и высокоуглеродистых сталей, склонных к закалке. При сварке обычной малоуглеродистой стали, которая не закаливается, возникающие от изменения структуры металла напряжения незначительны и не принимаются в расчет при изготовлении сварных конструкций. § 5. Основные мероприятия по уменьшению напряжений и деформаций при сварке Величину собственных напряжений и связанных с ними деформаций, возникающих при сварке изделия, можно значительно уменьшить, но для этого необходимо выполнять следующие требования: 1. Правильно выбирать конструкцию сварного изделия. 2. Рационально располагать сварные швы на изделии. 3. Применять соответствующие методы сборки и сварки изделий и использовать приспособления. 4. Правильно выбирать тепловой режим сварки. 5. В правильной последовательности выполнять сварные швы. 6. Использовать предварительный и сопутствующий подогрев при сварке. 7. Подвергать механической или термической правке изделия. 8. Подвергать термической обработке изделия после сварки. Выполнение перечисленных требований позволит или полностью уничтожить в изделии собственные напряжения и деформации, или уменьшить их настолько, что они станут уже неопасными для прочности конструкции в целом. с целью уменьшения деформаций и напряжений при сварке можно руководствоваться следующими общими рекомендациями: 1. Применять для сварных конструкций такие марки основного металла и электродов, которые не склонны к закалке при остывании на воздухе и дают достаточно пластичный (нехрупкий) металл шва. 2. Не создавать в конструкции, особенно работающей при ударах и вибрациях, скоплений большого количества сварных швов и их пересечений друг с другом, а также избегать применения коротких швов замкнутого контура, так как в подобных местах неизбежно происходит концентрация собственных напряжений. 3. Использовать, если это возможно, симметричное расположение ребер жесткости в конструкциях. 4. Ограничивать применение накладок и косынок. 5. Применять по возможности стыковые швы, так как они дают наименьшую концентрацию напряжений. 6. Внедрять секционное изготовление конструкций с последующей сваркой готовых узлов, а также использовать штампованные и литые детали для узлов сложной юнфигурации. В этом случае уменьшается неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами. 7. Преимущественно применять швы с глубоким проплавлением, а также методы полуавтоматической и автоматической сварки под флюсом, дающие большую скорость сварки, требующие малых зазоров между листами и обусловливающие более равномерное остывание шва. При полуавтоматической и автоматической сварке величина напряжений и деформаций меньше, чем при ручной. 8. Пользоваться сборочно-сварочными приспособлениями и кондукторами, способствующими осуществлению заданной точности сборки, получению швов равномерного сечения и соблюдению нужной последовательности сварки. Если зажимы кондукторов допускают перемещение деталей от усадки при сварке, то это снижает напряжения. При жестком закреплении свариваемых деталей остаточные напряжения после сварки и снятия детали с кондуктора снижаются вследствие того, что в процессе сварки металл шва получает необходимую пластическую деформацию при остывании. 9. Правильно выбирать тепловой режим нагрева основного металла при сварке. Если при сварке допускается свободное перемещение детали или основной металл склонен к закалке, то следует применять более мощный тепловой режим. Этим увеличивается объем разогреваемого металла и замедляется остывание. Чтобы уменьшить скорость охлаждения после сварки и разность температур между нагретыми и холодными частями изделий, при сварке закаливающихся сталей или металла больших толщин, а также сварке при низких окружающих температурах следует применять предварительный или сопутствующий подогрев изделия в целом или околошовной зоны его. Температура подогрева определяется свойствами металла и составляет: для стали 500-00°, чугуна 700-800°, алюминия 250-270°, бронзы 300-400°. Низкотемпературный подогрев до 100-200° применяется в случае сварки стали при низких окружающих температурах. При сварке в стык жестко закрепленных деталей нужно использовать менее мощные тепловые режимы и применять электроды, дающие пластичный наплавленный металл.  Рис. 57. Правильная последовательность наложения швов при сварке листов: а-иастила, б - двутавровой балки Рис. 58. Напряжения от поперечной усадки в продольном сечении шва: а - при сварке иа проход, 6 - при сварке от краев шва к середине: (-) - напряжения сжатия, (-f-) - напряжения растяжения 10. в правильной последовательности накладывать швы. Последовательность наложения швов должна быть такой, чтобы в свариваемых элементах, например листах, допускалась свободная деформация. Так, например, при сварке нескольких листов продольными и поперечными швами сначала накладывают все поперечные швы, соединяющие отдельнью листы в полосы. После этого можно сваривать продольные швы, соединяющие эти полосы между собой. В этом случае свариваемые части листов не будут жестко закреплены между собой и смогут свободно деформироваться при сварке. На рис. 57 цифрами показана правильная

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |