|

|

Читаемые статьи

Читаемые книги

Ссылки

|

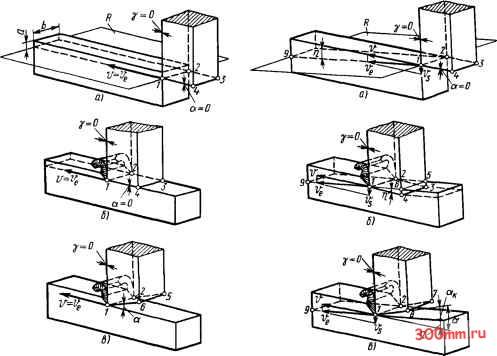

Главная > Технологические способы металлообработки Кинематика резания рассматривает движения, которые действуют в процессе резания во время рабочего цикла, с момента, когда лезвие вступает в контакт с металлом заготовки, и до момента, когда контакт лезвия с заготовкой прекращается. В процессе резания механизм станка сообщает закрепленным на нем инструменту и заготовке прямолинейное и вращательные движения. Суммируясь, эти движения сообщают лезвиям инструментов относительно заготовки результирующее движение резания. Кинематика резания рассматривает относительные взаимные перемещения, совершаемые во время рабочего цикла обрабатываемой заготовкой и лезвием инструмента, независимо от того, заготовка или инструмент, раздельно или одновременно приводятся в движение механизмами станка. Относительные перемещения заготовки и лезвий инструмента в кинематике резания рассматривают в прямоугольной координатной системе с осями х, у, z, той же, что и в кинематике станков. Результирующее движение резания является следствием нескольких одновременно осуществляемых движений: главного движения резания со скоростью резания v, вспомогательного движения со скоростью подачи vs и движения формообразования и (дополнительного движения). Больщинство принципиальных кинематических схем резания предусматривает сочетание двух движений - главного движения и движения подачи. При сложных сочетаниях трех и более одновременно осуществляемых движений дополнительное движение определяет специфику формообразования, например изготовления зубчатого венца методом обкатки. Одновременно действующие главное, вспомогательное и дополнительное движение в совокупности определяют плоскостную или пространственную траекторию результирующего движения резания точек главной режущей кромки относительно заготовки. Каждая точка главной режущей кромки имеет свою траекторию результирующего движения. Поверхность резания R на заготовке образуется совокупностью траек- торий результирующего движения резания всех точек главной режущей кромки, участвующих в процессе резания. Векторная сумма скорости резания i;, скорости подачи Vs и дополнительного движения формообразования представляет собой вектор скорости результирующего движения резания: (5.1) Эта скорость всегда направлена по линии, касательной к траектории результирующего движения резания. Поверхность, на которой лежит траектория результирующего движения резания одной точки режущей кромки, называется поверхностью траектории. Изложенные общие понятия справедливы для всех видов обработки режущими инструментами. ПРИНЦИПИАЛЬНЫЕ КИНЕМАТИЧЕСКИЕ СХЕМЫ РЕЗАНИЯ Кинематика резания классифицирует сочетания исходных движений, сообщаемых заготовкам и лезвиям инструментов механизмами станков во время рабочего цикла. Основой классификации являются направление, характер и число одновременно осуществляемых движений. Сочетания исходных движений регламентированы системой принципиальных кинематических схем резания. Количественные соотношения сочетаемых движений конкретной принципиальной кинематической схемы резания определяют вид инструмента, принцип его работы и технологическое назначение. В пределах каждой принципиальной схемы кинематика резания рассматривает как результат суммарного действия сочетаемых движений: а) вектор скорости результирующего движения резания - векторную сумму скоростар резания, подачи и движения формообразования, осуществляемых механизмами станка; б) траекторию результирующего движения резания и поверхность, на которой лежит эта траектория; в) формообразование новых поверхностей - совокупность траекторий результирующего движения резания всех точек лезвия инструментов. Кинематика резания рассматривает также кинематические геомет- рические параметры режущей части инструмента. Эти параметры учитывают реальные условия: а) взаимного относительного перемещения поверхности резания и задней поверхности лезвия инструмента; б) направление сбега стружки по передней поверхности; в) изменения рабочего хода является траекторией результирующего движения резания точки 1 главной режущей кромки строгального резца. Скорость результирующего движения резания равна скорости v движения резца. В рассматриваемом случае поверхностью траектории является пло-  Рис. 5.1. Принципиальные кинематические схемы а - одно прямолинейное движение, направленное вдоль оси х; б-два прямо-пинейных движения, напровленных вдоль осей X и Z: е -два движения: одно- прямолинейное вдоль оси х, другое - вращательное вокруг оси х числовых значений всех геометрических параметров лезвия в процессе резания. Классификационный реестр содержит несколько сот принципиальных кинематических схем резания. Из этого большого числа ниже рассмотрены только три простейшие схемы, когда в процессе резания действуют: 1) одно прямолинейное главное движение Dp (рис. 5.1, а); 2) два прямолинейных движения - главное движение Dr и движение подачи Dg (рис. 5.1, б); 3) одно вращательное главное движение и одно прямолинейное движение подачи Ds (рис. 5.1, в). РЕЗАМИЕ ПО ПРИНЦИПИАЛЬНОЙ КИНЕМАТИЧЕСКОЙ СХЕМЕ С ОДНИМ ПРЯМОЛИНЕЙНЫМ ДВИЖЕНИЕМ. На основе принципиальной кинематической схемы, предусматривающей в процессе резания одно прямолинейное движение, производится строгание. Прямолинейное главное движение количественно выражается скоростью резания V. Во время непосредственной работы инструмента по срезанию стружки механизм подачи станка не действует. Движение подачи осуществляется лишь в промежутках между смежными двойными ходами. Каждый двойной ход состоит из рабочего перемещения из точки 1 в точку Г и возвратного перемещения из точки Г в точку 1 (рис. 5.2). Прямая 1-1  Рис. 5.2. Схема обработки многократным возвратно-поступательным движением строгального резца скость, проходящая через прямолинейную траекторию 1-1, на которой лежит вектор скорости V. В принципе строгальный резец может иметь простейшую конструктивную форму - брусок прямоугольного сечения (рис. 5.3, а). Функцию передней поверхности выполняет боковая сторона бруска, обращенная в сторону направления скорости V и образующая передний угол 7 = 0. Функцию задней поверхности выполняет торцовая плоскость 1-2-3-4 бруска, перпендикулярная его геометрической оси и, следовательно, расположенная под задним углом а = 0. Функцию главной режущей кромки выполняет ребро 1-2 бруска. Все точки ребра 1-2 бруска, совершающего прямолинейное главное движение, перемещаются по траекториям, имеющим вид прямых линий. Поэтому поверхность траекторий движения каждой точки и поверхность резания R представляют собой горизонтальную плоскость (совмещаются в ней). При движении бруска по прямолинейной траектории в направлении вектора скорости V = Ъе он преодолсваст: а) силу сопротивления срезаемого слоя металла заготовки толщиной а и шириной Ь; б) силу трения торцовой поверхности 1-2-3-4 бруска о поверхность резания на заготовке, т. е. в принципе возможен процесс резания при переднем угле у = О и заднем угле а = О (рис. 5.3, б). Из двух сил сопротивления рабочему движению бруска первое неустранимо и отражает не имеет. В зависимости от назначения и конкретных условий резания передний угол может быть различным (на практике у = -10 ... -f-30°). РЕЗАНИЕ ПО ПРИНЦИПИАЛЬНОЙ КИНЕМАТИЧЕСКОЙ СХЕМЕ С ДВУМЯ ПРЯМОЛИНЕЙНЫМИ ДВИ-  Рис. 5.3. Схема обработки горизонтальной плоскости на основе принципиальной кинематической схемы, предусматривающей одно прямолинейное движение суть процесса резания. Силу же трения бруска по заготовке можно устранить, если торцовую плоскость бруска выполнить под задним углом а > О (рис. 5.3, в) с образованием наклонной плоскости 1-2-5-6. Брусок с торцовой плоскостью, срезанной под задним углом а > О, является уже режущим инструментом - резцом. Из рассмотренного примера вытекает важное следствие: главным признаком режущего инструмента является наличие на нем задней поверхности, заточенной под задним углом а > 0. Заточка передней поверхности под передним углом у фО такого определяющего значения Рис. 5.4. Схема обработки наклонной плоскости на основе принципиальной кинематической схемы, предусматривающей два одновременно действующих движения ЖЕНИЯМИ. Рассмотрим пример на основе принципиальной кинематической схемы резания, показанной на рис. 5.1, б и предусматривающей два одновременно действующих прямолинейных движения. Одно из них направлено вдоль оси х и является главным движением резания D а другое - вспомогательным движением подачи Ds и направлено вдоль оси г. Из исходного положения брусок с равномерной скоростью v перемещается вдоль заготовки и в то же время с равномерной скоростью подачи vs перемещается сверху вниз (рис. 5.4, а). Вектор скорости результирующего движения

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |