|

|

Читаемые статьи

Читаемые книги

Ссылки

|

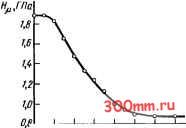

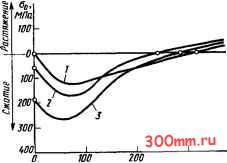

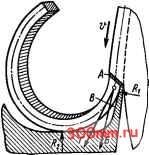

Главная > Технологические способы металлообработки емый неровностями, высота которых равна высоте несрезанных остаточных сечений. ШЕРОХОВАТОСТЬ ОБРАБОТАННОЙ ПОВЕРХНОСТИ. Шероховатость оценивается высотой микронеровностей на обработанных поверхностях. Экспериментально ее можно определять с помощью профилометров и профилогра-фов. Характеристики шероховатости по результатам измерений высоты микронеровностей даются в ГОСТ 2789-73. Шероховатость обработанной поверхности по направлению траектории относительно рабочего движения и перпендикулярно ей различна. Шероховатость вдоль траектории перемещения режущего инструмента относительно обработанной поверхности отражает микрорельеф, образованный при пластическом деформировании и разрушении металла режущим лезвием и возникновении новой поверхности на заготовке. Шероховатость в направлении, перпендикулярном траектории относительного перемещения,выражает макрорельеф обработанных поверхностей. Макрорельеф количественно выражает суммарную высоту микрорельефа, возникающего в результате разрушения предельно деформированного металла, и высоту рельефа, образованного контурами остаточных сечений срезаемого слоя. Чем меньше высота неровностей микро- и макрорельефа, тем выше по признаку шероховатости качество обработанной поверхности. УПРОЧНЕНИЕ ПОВЕРХНОСТНОГО СЛОЯ. Повышение прочности и твердости пластически деформированного при обработке резанием металла по сравнению с его исходным состоянием рассматривают как упрочнение поверхностного слоя.Степень упрочнения слоя металла, непосредственно примыкающего к обработанной поверхности, а также степень упрочнения деформированной стружки и нароста оценивают различными методами. Одним из таких методов является измерение микротвердости. Наиболее интенсивной деформации подвергается металл срезаемой стружки, где и обнаружены максимальные значения микротвердости (см. рис. 6.6). На обработанной поверхности наибольшей степени пластической деформации подвергаются наружные, приповерхностные слои металла, где микротвердость имеет максимальное значение. Под обработанной поверхностью, в глубине металла, степень пластической деформации и соответствующая ей мик-  0 100 гОО 300 ш sod вОО Ь,мкм Рис. 6.30. Характер распределения микротвердости в поверхностном слое детали ротвердость постепенно убывают. Так, при обработке резанием отожженной углеродистой стали марки У10А верхний ее упрочненный слой имеет толщину h = = 50 мкм (рис. 6.30). Микротвердость этого слоя = 1,88 ГПа. С увеличением расстояния от наружной границы обработанной поверхности в глубину металла вплоть до h = 500 мкм степень упрочнения уменьшается до Я = 0,88 ГПа и равна микротвердости металла в исходном состоянии. Упрочнение слоя пластически деформированного металла, прилегающего к обработанной поверхности, может быть оценено также значением остаточных напряжений Оо, измеренным, например, рентгенографическим методом. В зависимости от характера предшествующих пластических деформаций остаточные напряжения могут быть растягивающими или сжимающими. В качестве примера на рис. 6.31 приведены кривые, выражающие закономерности изменения числового значения и знака остаточных напряжений в упрочненном поверхностном слое закаленной стали марки 45ХНМФА, обработанной резцами с различными передними углами. Под поверхностью, на глубине h < 250 мкм для всех значений переднего угла получены только сжимающие остаточные напряжения. На глубине h > > 250 мкм наблюдаются незначительные растягивающие остаточные напряжения. Наибольшие остаточные сжимающие напряжения расположены на глубине h = = 50...70 мкм от поверхности; их значение достигает в этой зоне 270 МПа. Обладая различными механическими истирание лезвий инструментов во время последующих проходов при дальнейшей обработке той же заготовки.  Ш h,MKM Рис. 6.31. Остаточные напряжения в поверхностном слое деталей после обработки резанием: f - резец с передним углом 7 = 15 ; 2 - резец с передним углом у = 0; 3 - резец с передним углом у = -30° свойствами, металлы в процессе стружкообразования способны подвергаться пластической деформации в различной степени. Это, в свою очередь, отражается на глубине упрочненного слоя. При точении сталей упрочненный слой достигает толщины 0,4 мм. При точении латуни толщина упрочненного слоя составляет всего 0,26 мм, а при обработке алюминия и его сплавов зона упрочнения может достигать глубины до 2,58 мм. Глубина упрочненного слоя тесно связана с режимами резания - она увеличивается с ростом подачи S и, наоборот, уменьшается с увеличением скорости резания V, Остаточные сжимающие напряжения в поверхностном слое и его повышенная микротвердость способствуют улучшению эксплуатационных свойств, в частности износостойкости деталей машин. Отрицательными сторонами поверхностного упрочнения являются некоторое охрупчивание поверхностей деталей, повышенная склонность к поводке и образованию трещин во время последующей термообработки и ускоренное местное § 6.11. ФОРМА СТРУЖКИ И РАЗМЕРЫ НАПРАВЛЕНИЕ ДВИЖЕНИЯ СРЕЗАННОЙ СТРУЖКИ. Как было изложено в § 6.7, пластическая деформация металла срезаемого слоя в процессе стружкообразования начинается и завершается в пределах относительно узкого пространства вдоль плоскости скалывания. В этом пространстве под действием сбалансированной системы сил, развиваемых движущимся лезвием резца, а также сопротивлением металла пластическому деформированию, происходит и завершается формирование текстуры деформированного материала в стружке. Образовавшаяся стружка, не подвергаясь далее действию каких-либо внешних сил, стремится сохранить то направление своего дальнейшего движения в пространстве, которое она получает в конечной стадии формирования. Можно осуществлять процесс резания резцом с сильно укороченной передней поверхностью (рис. 6.32). Как во всех случаях резания, пластическое деформирование металла срезаемого слоя, возникновение и образование деформированной текстуры стружки происходит в активной зоне А. Стремясь сохранить неизменной свою образовавшуюся текстуру, срезанная стружка в дальнейшем будет двигаться вниз по направлению стрелки В. Обтекая режущую часть резца с укороченной передней поверхностью, стружка подвергается воздействию внешней силы Ri, направленной нормально к поверхности В вытянутой режущей части. Эта сила изгибает стружку, которая будет двигаться по направлению стрелки Т. Двигаясь далее, уже изогнутая стружка упирается в дно выемки и под действием второй внешней силы R. подвергается дополнительному изгибу. Так под действием двух внешних сил Ri и Кг стружка из прямолинейной становится искривленной, получает вид винтовой пружины или спирали произвольной формы и размеров. Во всех случаях обработки резанием передняя поверхность, преграждая путь движению стружки в естественном направлении, определяемом сбалансированной системой сил в активной зоне стружкообразования, изгибает ее и придает стружке форму криволинейного простран-  Рис. 6.32. Изгиб стружки, срезаемой резцом с укороченной передней поверхно- Плоская передняя поверхность лезвия, изнашиваясь, постепенно становится вогнутой поверхностью лунки, радиус кривизны которой постепенно уменьшается. В соответствии с изменением размеров и кривизны поверхности лунки меняются форма и размеры срезаемой стружки. При точении сталей с подачами S> > 0,25 мм/об новыми проходными токарными резцами с заточенной по плоскости передней поверхностью срезаемая стружка от активной зоны ее образования движется по плоской передней поверхности резца, не изгибаясь, в виде практически прямой, достаточно прочной и жесткой <Ш1паги (рис. 6.33, а). Стружка такой формы представляет опасность не только для рабочего, обслуживающего станок, но и для рабочих, занятых на соседних станках. Стружка-шпага очень неудобна для уборки, хранения и повторной утилизации.   Рис. 6.33. Схематичное изображение формы и размеров стружек, срезаемых постепенно изнашивающимся лезвием резца за период его стойкости ственного тела различной длины и поперечных размеров. ИЗМЕНЕНИЕ ФОРМЫ И РАЗМЕРОВ СТРУЖКИ ЗА ВРЕМЯ СТОЙКОСТИ РЕЗЦА. Время работы резца между переточками характеризуются периодом стойкости Т. За это время поверхности лезвия резца изнашиваются. По истечении некоторого времени плоская передняя поверхность резца превращается в связи с износом в криволинейную поверхность лунки с относительно большим в начальный период радиусом кривизны. Срезанная стружка, скользя по вогнутой поверхности лунки, подвергается дополнительному изгибу и

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |