|

|

Читаемые статьи

Читаемые книги

Ссылки

|

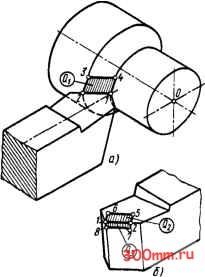

Главная > Технологические способы металлообработки тивной мощностью и обозначается Ng. Если при резании направления действующей силы резания Р и скорости резания v совпадают, то (7.19) N, = 60Pv. Если выразить Р в килоньютонах, а t; в метрах в минуту, то получим единицу мощности - киловатт. Учитывая коэффициент полезного действия кинематических цепей г\<1, мощность электродвигателя металлорежущего станка может быть определена по формуле (7.20) Эффективная мощность в общем случае является суммарной мощностью, затраченной в процессе резания всеми составляющими Pjc, Ру и Рг силы резания Pp. Мощность осевой составляющей силы резания Nj = Px S, где и - частота вращения обрабатываемой заготовки; S - продольная подача. Мощность радиальной составляющей силы резанияЛе = = PyV cos 90° = О, так как вектор Ру перпендикулярен вектору V. Мощность вертикальной составляющей Р направление которой совпадает с направлением скорости резания, определяется уравнением N = Pv. Следовательно, эффективная мощность с использованием этих уравнений определяется как = Nx + Ny + + = PjnS + PjV. Скорость подачи, выраженная произведением nS, примерно на два порядка меньше окружной скорости V. Поэтому мощность составляет 1... 2 % всей затраченной эффективной мощности, а основная доля эффективной мощности (98... 99 %) приходится на составляющую N . В связи с этим, аналогично тому как в расчетах часто условно заменяют общую силу резания Рр ее главной составляющей Р (см. § 7.1), расчет эффективной мощности производится по уравнению (7.19), где цод величиной Р условно принимается вертикальная составляющая Р силы резания. ЭНЕРГОЗАТРАТЫ. На обработку металлов резанием в масштабах страны расходуется огромное количество электроэнергии. В связи с этим встает одна из актуальных задач, поставленных партией и правительством перед машиностроительной промышленностью, заключающаяся в строгой экономии электроэнергии, расходуемой на промышленные надобности. Расход энергии на резание зависит от многих факторов. К основным факторам относятся вид обрабатываемого материала, вид и назначение режущего инструмента и режимы резания. Мерой энергозатрат на обработку металлов резанием может служить удельная величина, равная по числовому значению отношению энергии, затраченной в течение 1ч на срезание стружки, к массе стружки: (7.21) Э= l,67 10-Pt;/m, c, где т,ас - масса слоя металла, кг, срезаемого с заготовки за 1 ч непрерывной работы лезвия инструмента. Для наиболее часто встречающихся видов обработки, таких, как точение, растачивание, сверление, рассверливание, зенкерование и развертывание, масса стружки, срезанной с заготовки за один час непрерывной работы инструмента, численно равна массе трубы с наружным диаметром D, мм, равным диаметру инструмента или обрабатываемой поверхности заготовки, с толщиной стенки, равной глубине резания t, мм, и длиной I = 60Sn, мм, где и - частота вращения заготовки или инструмента, об/мин; S - подача, мм/об. Если площадь поперечного сечения такой условной трубы равна А = пВУ4 - я (£) - 2tf/4 = nt(D- t), то объем условной трубы Q = Al = 60Kt{D-t)Sn. Учитывая плотность р обрабатываемого материала, кг/м*, масса условной трубы и, следовательно, масса стружки, образовавшейся в течение 1 ч непрерывной работы, равна т,ас = 6 10nt [D - t) Snp. Если перейти от частоты вращения и заготовки или инструмента к скорости резания v = 10 nDn, м/мин, то (7.22) m , = 610-h{i-t/D)Svp. При фрезеровании масса стружки, срезаемой за 1 ч непрерывной работы инструмента, равная массе слоя шириной В, толщиной t и длиной / = 60nzS (S - подача, мм/зуб; z - число зубьев фрезы), подсчитывается по формуле m,ac = 6-10~Bt zSp. Заменив частоту вращения скоростью резания, получим (7.23) т ас = 6 -10-BtvzS р/{пО). Общий вид уравнения, вьфажающего величину энергозатрат на срезание с заготовки металла массой 1 кг за 1 ч непрерывной работы инструмента, получаем, подставив выражения (7.22) или (7.23) в формулу (7.21). Для точения оно имеет вид (7.24) Э = 0,278 10F/[t (1 - t/D) Sp], а для фрезерования (7.25) Э = 0,278- lOiPnD/(BtzS, р). Из этих уравнений видно, что энергозатраты не зависят от скорости резания v. Для анализа зависимости значения энергозатрат от режимных параметров t, S, НВ и диаметра D заменим в уравнении (7.24) силу резания Р экспериментальной зависимостью (7.18) от этих параметров: (7.26) Э = Сз(НВ/200)7[г1-*51->(1 - r/D)p], где с, = 0,278ср. Эффективная мощность по уравнению (7.19) определяется суммарной работой всей системы сил, действующих в зоне резания. Некоторая ее часть (~5%) в процессе резания тратится на образование внутренних остаточных напряжений, а также на упрочнение пластически деформированного металла стружки и поверхностного слоя обрабатываемой заготовки. Остальная часть (st:95%) затраченной при резании энергии выделяется в зоне резания в виде теплоты. Теплота и температура в зоне резания § 8.1. ТЕПЛОВОЙ БАЛАНС ПРОЦЕССА РЕЗАНИЯ ИСТОЧНИКИ ОБРАЗОВАНИЯ ТЕПЛОТЫ. В зоне стружкообразования можно выделить зоны, в которых в результате контактного взаимодействия и деформаций обрабатываемого материала происходит генерирование теплоты. В результате силового воздействия лезвия резца металл срезаемого слоя при пересечении плоскости скалывания 1-2-3-4 (рис. 8.1, а) подвергается пластической деформации и разрушению, характерным для металлов, образующих сливную стружку или стружку скалывания, или хрупкому разрушению, характерному для металлов, образующих стружку надлома. Почти вся механическая работа, затраченная на пластическую деформацию и разрушение металла в процессе стружкообразования, составляет первый источник выделения теплоты gi- Область генерирования этой теплоты охватывает зону наибольших пластических деформаций, т. е. плоскость скалывания. Срезанная стружка, скользя по передней поверхности лезвия резца со скоростью DcTp = v, где - усадка стружки, V - скорость резания, преодолевает сопротивление силы трения Pjp n. Механическая работа силы трения, распределенной по контактной площадке 1-2-5-6 на передней поверхности лезвия (рис. 8.1, б), может быть найдена как (8.1) тр.п = Р тр.п fj где t - время осуществления процесса резания. Работа сил трения на передней поверхности лезвия резца является вторым источником выделения теплоты (Зг- Область генфирования этой теплоты - контактирующие друг с другом прирезцовая поверхность стружки и передняя поверхность лезвия инструмента. Задняя поверхность лезвия резца, ограниченная контуром 1-2-7-8 (рис. 8.1, б), в процессе резания скользит по воспроизводимой лезвием поверхности резания со скоростью резания i;, преодолевая силу трения Ртрз. Работа сил трения (8.2)  Рис. 8.1. Источники теплооброзовония: Ql - в плоскости скалывания 1-2-3-4; Qj - но передней поверхности пезвия 1-2-5-6; Qj -но задней поверхности лезвия f-2-7-e  Рис. 8.2. Источник теплооброзовония впереди плоскости скалывания осуществляется по задней поверхносгт лезвия, находящейся в контакте с поверхностью резания. Работа сил трения по задней поверхности лезвия инструмента является третьим источником теплоты бз, выделяющейся при резании. Непосредственными измерениями установлено повышение микротвердости в металле, прилегающем к плоскости скалывания (заштрихованный на рис. 8.2 участок обрабатываемого металла). Повышение микротвердости указывает на то, что силовое поле, действующее в плоскости скалывания 1-2-3-4 (см. рис. 8.1, а), распространяется также на некоторый, прилегающий к ней объем металла и вызывает в нем пластическую деформацию, приводящую к росту внутренних остаточных напряжений. Работа, затраченная на пластическую деформацию металла перед плоскостью скалывания, является четвертым источником теплоты Q4. ОТВОД ТЕПЛОТЫ ИЗ ЗОНЫ РЕЗАНИЯ, Так как процесс резания обычно является достаточно продолжительным и устойчивым, то непрерывно выделяющаяся за время работы теплота также непрерывно отводится из зоны резания (рис. 8.3). Большая часть выделяющейся в плоскости 1-2-3-4 теплоты и часть выделяющейся в плоскости 1-2-5-6 теплоты Q2 идет на нагрев стружки и уносится ею из зоны резания. Эта часть отводимой теплоты обозначается q. Часть выделяющейся в плоскости 1-2-5-6 теплоты Q2 и часть выделяющейся в плоскости 1-2-7-8 теплоты Qj нагревают металл режущей части резца и постепенно распространяются по всей массе его корпуса. Металл резца является проводником второго потока отводимой теплоты Часть выделяющейся в плоскости 1-2-3-4 теплоты Qi, некоторая часть теплоты Q4 и часть выделяющейся в плоскости 1-2-7-8 теплоты Q3 проникают в металл обрабатываемой загопювки и нагревают ее. Эта отводимая теплота обозначается 3- Часть общего количества выделяющейся теплоты отводится из зоны резания в окружающую среду. При резании всухую эта теплота отводится в окружающую воздушную среду излучением. Если работа ведется с поливом зоны резания струей жидкости, то кроме излучения часть теплоты 4 отводится за счет нагрева и парообразования охлаждающей жидкости.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |