|

|

Читаемые статьи

Читаемые книги

Ссылки

|

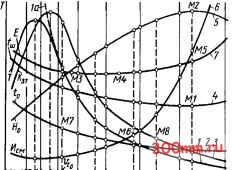

Главная > Технологические способы металлообработки где в первом слагаемом посредством коэффициента е учитываются все временные вспомогательные затраты при обработке одной обрабатываемой заготовки (исключая время на смену инструмента) в долях основного технологического времени to. Учитывая выражение (11.12), вьфажения для оперативного и штучного времени принимают вид: (11.13) ton = to + eto + сио/Г = to(l + е + to. и/Г); (11.14) tu, = to(l + е + t JT)(l + 0,01Кобсл + + 0,01/Co ) = toX(l + e + tc.H/n где z = (1 + 0,01/Собсл + 0,01/Co,J. В уравнениях (11.13) и (11.14) величина е в зависимости от вида станка, на котором вьшолняется операция, имеет следующие значения: Станки Токарно-винторезные.......0,56 Сверлильные..........0,45 Фрезерные...........0.46 Значения tc. регламентируются нормативами в зависимости от вида оборудования и приспособлений, типоразмера инструмента, габаритных размеров обрабатываемой заготовки. Например, при работе на токарно-винторезных станках на смену резцов проходного, подрезного и расточного типов затрачивается 0,5... 1,0 мин при обработке заготовок 0300... 1000 мм. При использовании резцов отрезного типа, а также резьбовых и фасонных это время увеличивается на 20 %. При работе на вертикально-сверлильных станках на смену инструмента в кулачковых патронах требуется 0,17 мин, в быстросменных патронах - 0,05 мин, при установке на конус Морзе - 0,12... 0,14 мин. Зависимость штучного времени от скорости резания при сохранении остальных режимных параметров постоянными можно определить, подставив в уравнение (11.14) значение to по формуле (11.8) и значение Т по формуле (11.5): (11.15) t, = xr-4l + e + tc.HC-oVV ). Норма сменной выработки численно равна количеству однотипных заготовок, обработанных за рабочую смену по рассчитанным выше режимам резания. При пятидневной 41-часовой рабочей неделе средняя продолжительность рабочей смены составляет 492 мин. Тогда норма сменной выработки (11.16) Но = 492/t = 492/[toX(l + е + t JT)l Производительность труда тем выше, чем меньше величина е, основное технологическое время to и отношение t.uJT. Являясь функцией штучного времени, норма сменной выработки зависит от скорости резания. Это можно установить, подставив в уравнение (11.16) зависимость (11.15): (11.17) Но = A92vA-\-(\ +Е + t Coi v )-K ПОКАЗАТЕЛИ ЭКОНОМИЧНОСТИ РЕЖИМОВ РЕЗАНИЯ. В процессе резания лезвия инструмента изнашиваются и по достижении предельной допустимой величины износа подлежат замене другими - новыми или переточенными. Зная норму выработки Но и ресурс инструмента Кзг, можно определить сменную потребность в режущем инструменте: (11.18) И, = Но/Кзт. Показатель Им выражает количество изношенных инструментов или количество изношенных вершин многогранных пластинок. Так как из всех режимных параметров наиболее существенно на износ и стойкость инструмента оказывает влияние скорость резания, то она более всего влияет и на сменную потребность в режущем инструменте. Подставив в уравнение (11.18) значения нормы сменной вьфаботки Но и ресурса инструмента Кзт-по уравнениям (11.10) и (11.17), находим зависимость сменной потребности в инструменте от скорости резания: (11.19) 492х- Ие = Многие изношенные инструменты подвергаются переточкам и вновь исполь- зуются при выполнении той же операции. Многогранные пластинки переставляют поворотом, пока не будут изношены все их режущие вершины. Поэтому средний сменный расход перетачиваемых инструментов или многогранных пластин меньше сменной потребности Иы инструментов: (11.20) Ирасх = И,м/(1 + О, где / - число переточек инструмента или поворотов многогранных пластин. Энергозатраты на обработку металлов резанием характеризуют экономическую эффективность рассчитанных режимов резания по отношению расхода энергии, затрачиваемой на срезание стружки. Энергозатраты, кВт ч/кг, рассчитываются по формуле Э = 0,278 103p/[t (1 - t/D) Sp], где Р - сила резания по уравнению (7.19), И; t -глубина резания, мм; S-подача, мм/об; D - диаметр обрабатываемой поверхности или инструмента, мм: р - плотность металла заготовки, кг/м. Цеховая себестоимость характеризует экономическую эффективность рассчитанных режимов резания по стоимости выполнения технологической операции обработки одной заготовки. Цеховая себестоимость зависит от режима резания и рассчитывается по калькуляционному уравнению (11.21) Е = [П -)- С -)- И/(1 -)- 0]/Кзг +{1 + ц)р1, где П - стоимость технологической операции переточки инструмента, коп.; С - стоимость замены изношенного инструмента новым или переточенным, коп.; И - стоимость инструмента (берется по ценнику оптовых цен инструментов), коп.; (- число переточек инструментов или поворотов многогранных пластинок; Хзт- - ресурс инструмента за период стойкости, шт.; Г) - косвенные цеховые расходы; р - заработная плата рабочего за одну минуту работы, коп/мин; tui ~ штучное время, мин. В уравнении (11.21) первое слагаемое выражает затраты на режущий инструмент, а второе - стоимость труда рабо- чего с учетом косвенных цеховых расходов. Стоимость переточки изношенного инструмента П =(1 -)-Tl)pt.nep, где Гшпер -~ штучное время, затрачиваемое на переточку. Стоимость замены изношенного инструмента С = (1 -)-Ti)pt,. . Косвенные цехо! ые расходы зависят от различных факторов, но для механических цехов машине строительных заводов в среднем можно принять ц = 3,8. При 41-часовой рабочей неделе и средней заработной плате рабочего 180...200 руб. в месяц величина р = = 2,4... 2,7 коп/мин. С ростом скорости резания v доля себестоимости, выраженная первым слагаемым уравнения (11.21), возрастает по близкой к экспоненциальной зависимости, а доля второго слагаемого, связанного со стоимостью труда и учетом косвенных расходов, убывает по гиперболической зависимости. Поэтому зависимость цеховой себестоимости Е от скорости резания имеет экстремальный характер и достигает минимального значения E i при некоторой скорости v. Однако влияние скорости резания на цеховую себестоимость в уравнении (11.21) выражено неявно. Для установления функциональной связи E{v) в явном виде при условии постоянства всех остальных режимных факторов примем Ин = П -)-+ С + И/(1 + i) и В = (1 -I- Т1)р. Тогда Е = = И /К,т+ Btm- Подставив в это уравнение значения ресурса Кт и штучного времени 1ш соответственно по формулам (11.10) и (11.15) и проведя необходимые преобразования, получаем (11.22) Е = ACEl v- * (И + BxtcH.) + + ABxa+e)V-K ВЗАИМОСВЯЗЬ РЕЖИМОВ РЕЗАНИЯ И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ. Анализ выведенных уравнений показывает, что технико-экономические показатели тесно связаны с режимами резания и помогают оценить правомерность и целесообразность их назначения. Для наглядности функциональные зависимости стойкости и всех рассмотренных выше технико-экономических показателей от скорости резания в графическом виде приведены на рис. 11.1. По горизонтали сводный  -1 1 U. /7, rij П; Рис. 11.1. Взаимосвязь режимных параметров и технико-экономических показателей график имеет две согласованные шкалы для скорости резания v и для частоты врашения шпинделя станка п, об/мин. На второй шкале отмечены дискретные значения частот вращений i, n2,...,ng, которые могут быть реализованы кинематическими возможностями коробки скоростей станка. Согласование этих шкал определяется диаметром D обрабатываемой заготовки по формуле (11.2). Кривые на рис. 11.1 построены с использованием выведенных аналитических уравнений: кривая 1 стойкости Т по уравнению (10.25); продолженная пунктирная линия 1а удовлетворяет уравнению (11.3); кривая 2 основного технологического времени удовлетворяет уравнению (11.8); кривая 3 ресурса Кт удовлетворяет уравнению (11.10); кривая 4 штучного времени удовлетворяет уравнению (11.15); кривая 5 нормы сменной выработки Но удовлетворяет уравнению (11.7); кривая 6 нормы сменной потребности Исм в режущем инструменте удовлетворяет уравнению (11.19); кривая 7 энергозатрат Э удовлетворяет уравнению (11.22). Кривые на рис. 11.1 построены для конкретной заготовки диаметром D, длиной I из металла с известной твердостью НВ, обрабатываемой с выбранными конкретными числовыми значениями глубины резания t и подачи S инструментом с конкретными значениями геометрических параметров и, следовательно, представляют собой графическую иллюстрацию конкретного случая обработки. Из рис. 11.1 следует, что: а) значения всех режимных параметров и технико-экономических показателей взаимосвязаны и находятся в сложной функциональной зависимости от скорости резания v; изменение значения любого из режимных параметров ведет к изменению формы и положения кривых на сводном графике и, следовательно, к изменению значений технико-экономических показателей на данном режиме резания; б) практическое значение имеют лишь те значения режимных параметров и технико-экономических показателей, которые соответствуют точкам пересечения кривых вертикальными линиями, проведенными через деления i, П2,...,пв шкалы частот вращения шпинделя станка; в) функциональные зависимости технико-экономических параметров от скорости резания, за исключением кривой зависимости to(f), имеют экстремальный характер; г) каждой частоте вращения щ, И2,...,И8 на сводном графике соответствует только одно сочетание конкретных значений всех режимных параметров и технико-экономических показателей и, следовательно, практически возможно столько вариантов режимов резания при обработке конкретной заготовки с выбранной глубиной резания и подачей, сколько ступеней имеют коробки скоростей станка. Таким образом, задача выбора и назначения режимов резания сводится к тому, чтобы из практически возможного числа вариантов выбрать один, наилучшим образом отвечающий исходным технологическим требованиям и ограничениям.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |