|

|

Читаемые статьи

Читаемые книги

Ссылки

|

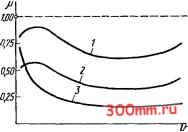

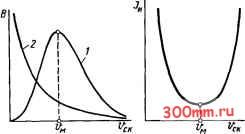

Главная > Технологические способы металлообработки износостойкость. Взаимодействие инструмента с обрабатываемым материалом протекает в условиях подвижного контакта. При этом оба тела, образующих трущуюся пару, взаимно изнашивают друг друга. Материал каждого из взаимодействующих тел обладает:  Рис. 2.3. Зависимость изменения коэффициента трения ц от скорости скольжения V для различных пар материалов: 1 - сталь 45 - быстрорежущие стали; 2 - сталь 45 - твердые сплавы подгруппы ВТК; 3 - чугун - твердые сплавы подгруппы ВК а) свойством истирать материал, с которым он взаимодействует; б) износостойкостью, выражающей способность материала сопротивляться истирающему действию материала контртела. Практический интерес при изучении процессов резания представляет износ лезвий инструментов. Изнашивание лезвий инструментов происходит на протяжении всего периода их полвиж1юго контакта с обрабатываемым материалом. В результате этого процесса лезвия теряют некоторую часть своей массы и на них отчетливо видны следы износа в виде нарушений формы рабочих поверхностей. Износостойкость не является каким-либо неизменным свойством инструментальных материалов и зависит от условий резания. Износостойкость - это количественное выражение работы сил трения, затраченной на превращение некоторой массы лезвия в продукт износа в конкретных условиях взаимодействия с определенным конструкционным металлом. Таким образом, износостойкость В определяется отношением В = А/т, где А - работа сил трения; т - масса продуктов износа. Продукты износа представляют собой весьма мелко дисперги- рованные частицы инструментального материала. Износостойкость зависит от нормального напряжения на контактных поверхностях взаимодействующей пары трущихся материалов и от скорости относительного скольжения. Закономерность изме-  Рис. 2.4. Зависимость изменения износостойкости В инструментальных материалов от скорости скольжения v : J - конструкционная сталь; 2 - чугун Рис. 2.5. Зависимость изменения интенсивности изнашивания j инструментальных материалов от скорости скольжения нения износостойкости с увеличением скорости относительного скольжения пары материалов может быть различной (рис. 2.4). При взаимодействии инструментальных материалов с конструкционными сталями (кривая 1) зависимость их износостойкости от скорости относительного скольжения имеет экстремальный характер. Максимальная износостойкость наблюдается при некоторой скорости Гм, при превышении которой износостойкость снова постепенно убывает. При относительном скольжении инструментальных материалов в паре с чугуном (кривая 2) их износостойкость с увеличением скорости скольжения монотонно убывает. Интенсивность изнашивания J выражает скорость нарастания массы т продуктов износа на пути L взаимного скольжения и, следовательно, может быть определена по уравнению - dm/dL. Она тем больше, чем выше истирающее свойство одного и ниже износостойкость другого металла, образующих трущуюся пару. С увеличением скорости относительного скольжения vk изменение интенсивности изнашивания J инструментальных материалов при рзаимодействии со ста- лями также имеет экстремальный характер (рис. 2.5). Скорость взаимного скольжения трущейся пары, соответствующая минимуму интенсивности изнашивания J , равна скорости максимальной износостойкости В на рис. 2.4. КЛАССИФИКАЦИЯ ИНСТРУМЕНТАЛЬНЫХ МлГЕРИАЛОВ. Разработанные в настоящее время инструментальные материалы, в определенной степени отвечающие рассмотренным выше требованиям, подразделяются на следующие группы: а) углеродистые и низколегированные инструментальные стали; б) быстрорежущие стали; в) твердые сплавы (металлокерамика); г) минералокерамика и керметы; д) синтетические композиции из нитрида бора; е) синтетические и природные алмазы. § 2.3. УГЛЕРОДИСТЫЕ И НИЗКОЛЕГИРОВАННЫЕ ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ХИМИЧЕСКИЙ СОСТАВ И МАРКИ РОВК.Л. Основным химическим элементом, определяющим физико-механические свойства углеродистых и низколегированных инструментальных сталей, является углерод. Углерод образует карбиды железа, которые в процессе термообработки активно участвуют в фазовых превращениях и образовании твердой мартенситной структуры. Марки сталей, используемых для изготовления металлорежущего инструмента, и их химический состав приведены в табл. 2.1. Из группы углеродистых инструментальных сталей в инструментальном производстве наиболее широкое применение имеют стали марок У10А и У12А, содержащие 1,0. ..1,2% углерода. Входящая в маркировку этих сталей буква А указывает на высшее качество выплавки. Низколегированные стали, к которым относятся стали марок В2, Ф, 9ХС и ХВГ, по содержанию углерода соответствуют углеродистым инструментальным сталям, но дополнительно легированы небольшим количеством вольфрама, ванадия и других элементов. Незначительное количество в сталях обеих подгрупп хрома, марганца и кремния мало сказьшается на эксплуатационных свойствах этих сталей. Эти компоненты вводят в их состав для улучшения технологических свойств (литейных, закалочных и т. п.). Все приведенные в табл. 2.1 стали - заэвтектоидные, поэтому в них содержатся избыточные карбиды железа, распределенные по всей массе стали в виде твердых включений или сеток. МЕХАНИЧЕСКИЕ СВОЙСТВА. В состоянии поставки (до термообработки) углеродистые, и низколегированные инструментальные стали имеют твердость НВ 220.. .240 и удовлетворительно поддаются обработке резанием. После термообработки их твердость повышается до HRC 63.. .65. Физико-механические свойства этих сталей в термообработанном состоянии приведены в табл. 2.2. Термообработанными инструментами из углеродистых и низколегированных сталей можно обрабатывать металлы твердостью до HRC 30. Как видно из табл. 2.2, низколегированные термо-обработанные инструментальные стали Таблица 2.1. Содержание легирующих элементов, %, в углеродистых и низкапегироваиных ииструмеитальных сталнх

Таблица 2.2. Фнзико-мехаиические свойства углюдЛстых и низколегированных инструментальных сталей

прочнее углеродистых. Кроме того, низколегированные стали в термообработан-ном состоянии менее хрупки и поэтому предпочтительнее для изготовления мелких инструментов. ТЕМПЕРАТУРОСТОЙКОСТЬ. Высокая твердость углеродистых инструментальных сталей сохраняется только до температуры 220 °С. При более высоких температурах в сталях начинают протекать структурные превращения, в результате чего их твердость резко снижается и инструменты быстро теряют свои режущие свойства. Поэтому инструментами, изготовленными из углеродистых и низколегированных сталей, можно резать металлы только с малыми скоростями резания, обычно не превышающими 20... .. .25 м/мин. Чтобы уменьшить температуру лезвия, место контакта инструмента и заготовки поливают смазывающе-ох-лаждающими жидкостями. ПРАКТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ. В связи с низкой температуростойкостью практическое использование углеродистых и низколегированных инструментальных сталей для изготовления из них режущих инструментов весьма ограничено. Из углеродистых инструментальных сталей изготовляют напильники, надфили и ножовочные полотна. Из углеродистых и низколегированных инструментальных сталей изготовляют такие режущие инструменты, которые работают только с малыми скоростями резания, - мелкоразмерные сверла зенкеры, развертки, метчики и круглые плашки. § 2.4. БЫСТРОРЕЖУЩИЕ ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ХИМИЧЕСКИЙ СОСТАВ И МАРКИРОВКА. Количество марок быстрорежущих сталей велико. При этом характерным для этой группы инструментальных сталей является высокая степень легирования. Принципы маркировки быстрорежущих сталей аналогичны конструкционным сталям, за исключением того, что вольфрам в них закодирован буквой Р, а не буквой В, в марках также опущены данные о содержании углерода и хрома. Основным легирующим элементом многих марок быстрорежущих сталей является вольфрам, который входит в состав всех марок в количестве 5,5... 19,5 %. Вольфрам, взаимодействуя с углеродом, образует карбиды вольфрама, которые при термообработке равномерно распределяются по всему объему и не склонны к концентрации на границах зерен или в виде конгломератов. Присутствие в стали вольфрама в указанных количествах приводит к тому, что углерод целиком оказывается связанным в сложные карбиды и благодаря этому сталь приобретает высокую твердость, температуро-и износостойкость. К недостаткам легирования вольфрамом можно отнести лишь некоторое уменьшение теплопроводности стали. Кроме вольфрама быстрорежущие стали легируют молибденом, ванадием и кобальтом. Действие молибдена на свойства стали аналогично вольфраму, но проявляется в более активной форме. Введение молибдена позволяет уменьшить

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |