|

|

Читаемые статьи

Читаемые книги

Ссылки

|

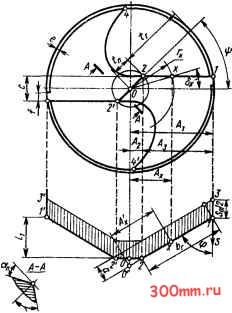

Главная > Технологические способы металлообработки и для предотвращения возможного защемления сверла в просверливаемом отверстии диаметр сверла в направлении от режущей части к присоединительной вдоль всей рабочей части несколько уменьщается. Уменьщение диаметра принято называть обратной конус- образом, верхняя, фактически не используемая длина рабочей части размером (2,5.. .3,5) D может рассматриваться как резерв на возможные переточки. Число повторных переточек сверла 1 = [/2-(2,5...3,5)/)]/А/,   3i Л ностью и определять разностью А диаметров на расстоянии /о = 100 мм длины рабочей части /j. У стандартных сверл длина рабочей части /з рассчитана на многократные переточки и повторное использование. Исходная длина рабочей части после каждой переточки уменьшается на размер нормы износа (толщину стачиваемого слоя). Минимальная длина рабочей части сверла определяется условием, чтобы срезаемая стружка на протяжении всего процесса сверления могла беспрепятственно выходить из канавок рабочей части. Это условие выполняется, если при полном погружении сверла в высверливаемое отверстие верхняя часть канавок на длине, не меньшей диаметра D сверла, остается над наружной поверхностью обрабатываемой заготовки. В изготовляемых деталях обычно сверлят отверстия глубиной I < (1,5.. .2,5) D. Таким Рис. 13.4 Чости стандортного винтового сверло: о - робочая часть; 6 - режущая часть где А/ - норма износа на одну переточку, которая зависит от диаметра D; ее значения берут из нормативных таблиц. На длине h (рис. 13.4, б) режущей части располагаются лезвия зубьев сверла. Передними поверхностями зубьев сверла являются поверхности винтовых канавок. Задними поверхностями зубьев сверла являются их торцовые поверхности. Они могут быть заточены как плоские, винтовые, конические или цилиндрические поверхности. В массовом производстве сверла имеют винтовые задние поверхности. Задние поверхности сверл малых диаметров (D < 3 мм) затачивают по плоскости. Главная режущая кромка зуба сверла - это линия 1-2 (Г-2 на противоположном зубе) пересечения поверхности винтовой канавки (передней поверхности) и заточенной на торце задней поверх- ности. Образованные таким образом главные режущие кромки, строго говоря, являются криволинейными (как линии пересечения пространственных криволинейных поверхностей). Но, как об этом уже было сказано, изменяя профиль винтовых канавок, удается уменьшить кривизну главных режущих кромок настолько, что для практических целей их можно рассматривать как прямолинейные. Вспомогательное лезвие формирует обработанную цилиндрическую поверхность просверливаемых отверстий. Функцию вспомогательной режущей кромки выполняет винтовая линия 1-3 (1-3 на противоположном зубе), образованная пересечением поверхности винтовой канавки и поверхности прилегающей к ней ленточки шириной / Точность и качество просверливаемых отверстий в значительной мере зависят от того, насколько качественно вьшолнены поверхности винтовой канавки и ленточки, образующие поверхности вспомогательного лезвия. Как это видно на торцовой проекции рис. 13.4, б, главные режущие кромки 1-2 и 1-2 располагаются за пределами окружности диаметра, равного длине отрезка 2-2. Поэтому в пределах этого диаметра масса обрабатываемого металла не может быть вьфезана главными режущими лезвиями и работа резания производится имеющимися на перемычке лезвиями с двумя режущими кромками 0-2 и 0-2, которые образованы пересечением задних поверхностей двух режущих винтовых зубьев. Передней поверхностью для режущей кромки 0-2 является прилегающий к ней участок задней поверхности левого зуба. Передней поверхностью для режущей кромки 0-2 является прилегающий к ней участок задней поверхности правого зуба. Экспериментально установлено, что сверление протекает в наиболее благоприятных условиях тогда, когда линия 2-2 пересечения задних поверхностей противоположных зубьев сверла наклонена в торцовой плоскости к проекциям главных режущих лезвий под углом ф = 55° (рис. 13.4). Таким образом, на режущей части сверла имеется шесть лезвий (два главных, два вспомогательных и два на перемычке), которые расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков. С помощью такого пространственного лезвия сверла способны вьфезать, превращая в стружку, и отводить из зоны резания всю массу металла в пределах объема просверливаемого отверстия. ЭЛЕМЕНТЫ СРЕЗАЕМОГО СЛОЯ ПРИ СВЕРЛЕНИИ. Слой металла, срезанный зубьями сверла, схематично показан на рис. 13.4, б продольной штриховкой. Главные режущие кромки 1-2 и 1-2 зубьев сверла образуют с его осью угол ф. Кромки 0-2 и 0-2 перемычки можно полагать перпендикулярными оси сверла. При симметричном расположении зубьев относительно оси сверла контуры 0-2-1-3 трех сопряженных режуших кромок правого и 0-2-Г-3 кромок левого зуба в процессе сверления совершают двухзаходное винтовое движение. В силу этого каждый из зубьев своими лезвиями за один оборот сверла срезает слой, соответствующий половине подачи. Длина фактически режущего участка вспомогательного лезвия равна So/2 (без учета угла со наклона винтовой канавки). Глубина резания, вырезаемая каждым зубом сверла, t = 0,5d. Так как на каждом режущем зубе имеется несколько режущих лезвий, то можно всю глубину резания представить как t = tr + + t , где fr - глубина резания участка, вырезаемого главными режущими лезвиями; tn - глубина резания участка, срезаемого лезвием перемычки: tr = 0,5d - 0,5c/sin ф; = 0,5c/sin ф. Толщина слоя, срезаемого главным лезвием с режущей кромкой 1-2, равна аг = 0,5S sin ф, а лезвием перемычки ап = 0,5S. Ширина слоя, срезаемого главным лезвием, Ьг = з/sin ф = (1 - /i2)/sin ф. Согласно схеме на рис. 13.4, б имеем: .Л 1 = 0,5 \/d -с; А2 = 0,5 с ctg ф. Следовательно, Ь, = 0,5 i\/d - с ctg \/)/sin ф. Ширина слоя, срезаемого лезвием перемычки, Ь = t = 0,5c/sin Ширина слоя, срезаемого каждым зубом сверла. 25Шф 2smxl, Площадь поперечного сечения слоя, срезаемого за один оборот одним зубом сверла, равна Ai =0,255Д а двумя зубьями А = 0,5SD. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ ЗУБА СВЕРЛА. Определение геометрических параметров режущей части производится на основе общих положений кинематики резания. Главный угол в плане ф измеряется (рис. 13.4) между линией, параллельной оси сверла, и главной режущей кромкой 1-2 (или Г-2). Вспомогательный угол в плане ф1 на сверлах не указывается. Он заменяется уже известным понятием обратной конусности рабочей части. Формально вспомогательный угол в плане можно выразить уравнением Ф1 = arctg ~. Угол наклона главной режущей кромки X в конструкциях стандартных сверл на чертежах не указывается и количественно не задается. Однако значение этого угла, так же как и у токарных резцов, является существенным для процесса образования и направления схода стружки. На торцовой проекции сверла (рис. 13.4, б) радиус произвольной точки х главной режущей кромки 1-2 образует с плоскостью, проходящей через ось сверла, угол 6 который связан со значением радиуса выражением sin5 = c/(2rj Толщина перемычки обычно пропорциональна наружному диаметру сверла: с = kD, где к = 0,15.. .0,3, причем чем больше диаметр сверла D, тем меньше коэффициент к. Тогда (13.1) sm8, = kD/{2r,). Из общего определения, изложенного в гл. 5, следует, что кинематический угол наклона главных режущих кромок у сверл измеряется (без учета подачи) между плоскостью, перпендикулярной вектору скорости резания v, и главной режущей кромкой 1-2. Так как в горизонтальной проекции сверла главная режущая кромка 1-2 образует с осью сверла главный угол в плане ф, то истинное значение кинематического угла наклона Х надлежит измерять, используя вид на режущую кромку 1-2 по стрелке, перпендикулярной ей (вид по стрелке А на рис. 13.5). Согласно определению, кинематический угол наклона главной режущей кромки можно найти из вьфажения (см. рис. 13.4, б) (13.2) tgX = 0,5cMi, где А = AJsia ф = 0,5c/(tg 6 sin ф). Подставляя это значение в уравнение (13.2), находим (13.3) tg?-кx = tg6sinф. Кинематический угол Х меняется вдоль главной режущей кромки 1-2. Минимальный угол соответствует точке /, лежащей на наружном диаметре. Максимальный угол соответствует точке 2 сопряжения главной режущей кромки и ребра перемычки. В любой другой точке x главной режущей кромки вьшолняется неравенство Xi < < Яг-Эпюра изменения кинематического угла наклона Х вдоль главной режущей кромки стандартного сверла показана на рис. 13.5, а. Если в формуле (13.1) fc = 0,2 и главный угол в плане ф = 58°, то в результате расчета получаем = = 9°50; Х2 = 50°30. На процесс образования и условия схода срезаемой стружки по передней поверхности инструмента активное влияние оказывают как числовое значение, так и знак кинематического угла наклона главной режущей кромки. Как бы-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |