|

|

Читаемые статьи

Читаемые книги

Ссылки

|

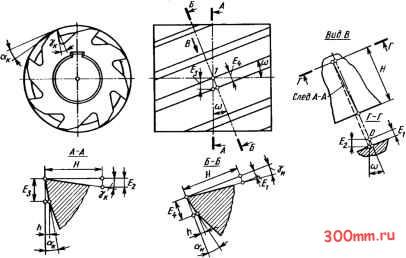

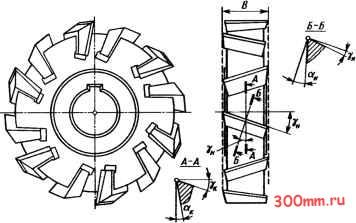

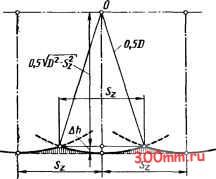

Главная > Технологические способы металлообработки углу наклона винтового зуба, т. е. = со, так как касательная к винтовому зубу наклонена под этим углом к плоскости, перпендикулярной вектору скорости резания. Стружка, срезаемая винтовым лезвием, сходит по передней поверхности под углом 90° - X к касательной, про- сматриваемой точке / (см. угол Уи на рис. 14.27, 14.28). Кинематические передние углы измеряются в направлении схода стружки по передней поверхности лезвия, которое определяется кинематическим углом наклона главного режущего лезвия. Выше было  Рис. 14.27. Угловые параметры цилиндрической фрезы с винтовыми зубьями веденной в рассматриваемой точке к винтовой главной режущей кромке. Таким образом, при использовании фрез с прямыми, винтовыми и наклонными зубьями, когда соответственно = О, = со и Х = у , в каждой точке главных режущих кромок срезаемая стружка сходит по передней поверхности лезвия в направлении, всегда лежащим в плоскости вращения фрезы. Когда Х ф О, срезаемая стружка принимает форму пространственной спирали, размеры которой ограничены протяженнсютью дуги рабочего цикла зуба фрезы. ПЕРЕДНИЕ УГЛЫ. На рабочих чертежах фрез проставляют значения передних углов, необходимые для изготовления канавок между зубьями, заточки и переточки передних поверхностей, а также для контроля точности выполнения этих операций. Так как по своему характеру инструментальные передние углы имеют технологическое назначение, то их проставляют в плоскости Б - Б, перпендикулярной главной режущей кромке в рас- показано, что у фрез с винтовым зубом кинематический угол Х = со. Поэтому срезанная стружка сходит по передней по верхности по линии, находящейся в плоскости вращения фрезы А -А (см. рис. 14.27), а кинематический передний угол измеряется между плоскостью, перпендикулярной вектору скорости резания, и линией пересечения передней поверхности плоскостью А - А вращения фрезы. На цилиндрических фрезах кинематический передний угол Ук в натуральную величину виден на торцовой поверхно сти (см. рис. 14.27). Между значениями инструментального и кинематического углов существует простая геометрическая взаимосвязь. Инструментальный передний угол у в сечении Б -Б и кинематический передний угол Ук в сечении А - А связаны соотношением H = £2/tgy = £i/tgyK, где И - общая высота рассматриваемого участка зуба; Ei и £2 - размеры по рис. 14.27. Из рис. 14.27 видно, что Е2/Е1 = cos со. Следовательно, инструментальный передний угол можно найти из выражения (14.14) 18Уи = tgycosco. Значение угла у выбирают из таблиц. ности лезвия с поверхностью резания на заготовке, определяя интенсивность изнашивания лезвий фрезы, зависят, в свою очередь, от значения кинематического заднего угла a которое выбирается обычно согласно рекомендациям из справочной литературы.  Рис 14.28 Угловые параметры < трехсторонней дисковой фрезы со вставными зубьями составленных по экспериментальным результатам обработки металлов фрезерованием. ЗАДНИЕ УГЛЫ. Все, что было изложено о передних углах фрез, справедливо и для их задних углов. Инструментальный задний угол а , получаемый в процессе изготовления, проставляется на чертежах фрез в сечении Б-Б (см. рис. 14.27, 14.28). Кинематический задний угол измеряется в плоскости А - А врашения фрезы. Он заключен между линией, на которой лежит вектор скорости резания, и задней поверхностью лезвия зуба фрезы (см. рис. 14.27, 14.28). Так же как кинематический передний угол Ук, кинематический задний угол а, в натуральную величину виден на торцовой проекции (см. рис. 14.27). Инструментальный а и кинематический задние углы связаны (см. рис. 1427) следующим соотношением: й = £з tg к = £4 tg а , откуда (14.15) tgut = tgaK/cosco. Условия взаимодействия задней поверх- § 14.6. ФИЗИЧЕСКИЕ ОСОБЕННОСТИ И РЕЖИМНЫЕ ПАРАМЕТРЫ ФРЕЗЕРОВАНИЯ ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ. Поверхности, обработанные лезвиями зубьев фрезы, расположенными на внешнем ее диаметре, согласно геометрическим соображениям должны иметь регулярный волнообразный профиль. Причиной образования неровностей на фрезерованной поверхности являются трахоидаль-ные траектории относительного рабочего движения режущих кромок смежных зубьев фрезы. Шаг неровностей равен подаче на зуб Высота неровностей зависит от подачи S, и диаметра фрезы D, высота неровностей (рис. 14.29) равна (14.16) Ah = 0,5(D-\/D-S). ТЕМПЕРАТУРНЫЕ КОЛЕБАНИЯ НА ЛЕЗВИЯХ ФРЕЗ. Отличительной (кжбенностью фрезерования является периодичность смены рабочих и холостых циклов каждого из зубьев фрезы. За время рабочего цикла затрачивается энергия. пропорциональная толщине а, срезаемого слоя и силе трения между поверхностями лезвия, сходящей стружкой и поверхностью резания. Примерно 95% затраченной энергии превращается в теплоту, которая нагревает срезаемую стружку, обрабатываемую заготовку вблизи  Рис. 14.29. Профиль оброботонной фрезерованием поверхности зоны резания, лезвие инструмента и частично отводится в окружающую среду. Наиболее высокое значение температуры наблюдается на поверхности лезвия. В связи с периодической сменой рабочего и холостого циклов развитие тепловых явлений при фрезеровании имеет несколько другой характер, чем при точении, сверлении, зенкеровании и развертьшании. За время рабочего цикла лезвие каждого зуба фрезы успевает нагреться до температуры около 400 °С, что примерно в два раза ниже, чем на резцах и сверлах. За время последующего холостого цикла лезвие зуба фрезы охлаждается, а накопленная за рабочий цикл теплота отводится в окружающую среду и в глубь массы фрезы. Даже с учетом роста температуры в период рабочего цикла значение температуры недостаточно велико, чтобы существенно повысить интенсивность изнащивания фрез. Существенную роль в условиях циклического температурного нагружения лезвий зубьев фрезы играет среда, в которой происходит их перемещение во время холостого цикла. При фрезеровании всухую колебания температуры лезвий во время рабочих и холостых циклов незначительны, так как воздушная среда слабо спо- собствует отводу теплоты. Полив фрезы охлаждающей жидкостью позволяет более интенсивно охлаждать лезвия фрез. Вместе с тем эффективность использования сма-зывающе-охлаждающих жидкостей (СОЖ) определяется видом обрабатываемого и инструментального материалов. При обработке чугунов и других хрупких материалов, когда образующаяся стружка мало трется о переднюю поверхность инструмента, нагрев режущих лезвий незначителен и использование охлаждающих жидкостей не требуется. Обработка стальных заготовок фрезами, зубья которых оснащены твердосплавными пластинками, также ведется всухую. Это объясняется тем, что при применении охлаждения твердосплавные пластинки, нагретые за время рабочего цикла до высоких температур, в начале холостого цикла попадают под воздействие струи охлаждающей жидкости. Вследствие резкого охлаждения поверхностных слоев пластинки в ней возникают большие внутренние напряжения. Эти периодически возникающие напряжения часто приводят к растрескиванию пластин и выкрашиванию лезвий. Обработка стальных заготовок быстрорежущими фрезами обычно ведется с поливом фрезы, стружки и заготовки в зоне резания струей охлаждающей жидкости. Быстрорежущие стали благодаря своим физико-механическим свойствам менее чувствительны к температурным циклическим нагрузкам, чем твердые сплавы. Охлаждающая жидкость, омывая фрезу, способствует отводу теплоты и снижению интенсивности изнашивания лезвий. ИЗНОС ЛЕЗВИЙ ЗУБЬЕВ ФРЕЗ. При фрезеровании изнашиванию подвергаются задние поверхности главных лезвий на цилиндрической части и вспомогательных лезвий на торцовой части зубьев фрез (рис. 14.30). Наиболее интенсивному изнашиванию подвергаются угловые участки сопряжения главных и вспомогательных лезвий. Если в резании участвуют только главные лезвия на цилиндрической части зубьев фрез (рис. 14.30, а), измерение износа ведется по значению hj. Когда износ достигает максимально допустимого значения, дальней-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |