|

|

Читаемые статьи

Читаемые книги

Ссылки

|

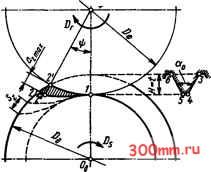

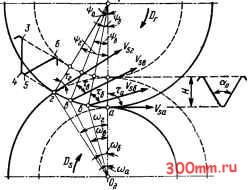

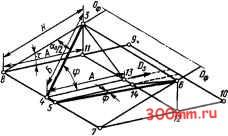

Главная > Технологические способы металлообработки щих зубьев, расположенных по окружности фрезы, может быть различным, В зависимости от диаметра фрез стандартом предусматривается z = 10... .. .24. СРЕЗАНИЕ ПРИПУСКА И ФОРМИРОВАНИЕ ПРОФИЛЯ РЕЗЬБЫ. Схема срезания припуска резьбовыми как  Рис. 16.14. Срезание припуска при реэьбо-фрезеровонии одно-, так и многодисковыми фрезами такая же, как при работе фрез других назначений, и определяется специфическими особенностями фрезерования, рассмотренными в гл. 14. Как показано на рис. 16.14, в результате одновременного действия равномерных вращательных движений фрезы со скоростью резания г; и обрабатываемой заготовки с окружной подачей каждая точка профильного режущего лезвия начинает резание в точке 1 и заканчивает его в точке 2. На пути рабочего движения профильное лезвие зуба сначала фезает слой возрастающей толщины до значения а. ах, когда лезвие зуба находится в точке 2 . Далее толщина срезаемого слоя быстро уменьщается до нуля в точке 2. С точностью, достаточной для технических расчетов, наибольшая толщина срезаемого слоя равна гтах = Sin ф, где ф - угол контакта. В формировании резьбового профиля участвуют лезвия всех зубьев фрезы. Лезвия каждого зуба в момент пересечения плоскости, проходящей через ось Оф фрезы и точку I, оставляет на боковой поверхности резьбового профиля заготовки элементарную площадку. Из них в совокупности складывается окончательный профиль резьбы детали. ОСНОВНЫЕ РЕЖИМНЫЕ ПАРАМЕТРЫ РЕЗЬБОФРЕЗЕРОВАНИЯ. Скорость точек режущих лезвий, расположенных на наружном диаметре резьбовой фрезы, является скоростью резания г; и выражается в м/мин. Вращательное движение обрабатываемой заготовки количественно определяется окружной подачей S т. е. длиной дуги 2-2 (рис. 16.14), срезаемой на заготовке одним зубом фрезы. В зависимости от шага Р и точности нарезаемой резьбы окружная подача = = 0,01...0,1 мм/зуб. Глубина фрезерования резьбовыми фрезами равна высоте резьбового профиля, т. е. t = Н. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБОВЫХ ФРЕЗ. Все лезвия на зубьях резьбовых фрез выполняют работу резания и формирования винтовой резьбовой канавки на обрабатываемой заготовке. Поэтому все участки ломаного контура 3-4-5-6 (рис. 16.14) профильного лезвия зуба являются главными режущими лезвиями. На зубьях резьбовых фрез, предназначенных для формирования точного резьбового профиля на обрабатываемых заготовках, передний угол y = 0. Переточку резьбовых фрез для сохранения точности резьбы осуществляют только по передней поверхности, сохраняя у = 0. На резьбовых фрезах задний угол а измеряется в плоскости вращения фрезы между касательной к задней поверхности зуба и касательной к окружности, на которой лежит рассматриваемая точка режущей кромки. Обычно задний угол резьбовых фрез берется в пределах а = 8.. .10°. По общему определению главный угол в плане ф измеряется между линией, на которой лежит вектор скорости подачи и главной режущей кромкой. Рассмотрим это положение применительно к резьбовым фрезам. Когда передние поверхности на зубьях резьбовых фрез заточены под углом у = О, все участки главной режущей кромки 3-4-5-6, образующие резьбовой профиль, лежат в плоасости, проходящей через, ось Оф вращения фрезы. Мгновенное положение передней поверхности и, следовательно, режущего контура определяется текущим значением угла контакта (рис. 16.15). В точке а, лежащей на линии между осями Оф и Од, угол контакта \1( = 0.  Рис. 16.15. Изменение скорости подачи при резьбофрезеровании За время рабочего цикла каждого зуба угол возрастает и достигает значения = в конечной точке рабочего цикла. Допустим, что, вращаясь вокруг оси Оф, передняя поверхность, ограниченная главной режущей кромкой, последовательно занимает некоторые поло-жжения а, б, в и г (рис. 16.15). Каждому положению соответствует возрастающее значение угла контакта < ке < кв < г, которым на заготовке соответствуют углы радиусов а) < Юб < Юв < ю,. Так как заготовка также совершает вращательное движение, то вектор скорости подачи Vs направлен перпендикулярно радиусу заготовки, проведенному через точку контакта лезвия с заготовкой. Кроме того, в связи с увеличением расстояния от оси Од до точки контакта соответственно возрастает и абсолютное значение скорости подачи. Векторы vsa, vse, vse И Vsг образуют углы х > > т, > с передней плоскостью зуба фрезы. В рассматриваемом случае участок 4-5 главной режущей кромки на вершине резьбового профиля всегда параллелен оси вращения фрезы и, следовательно, при всех значениях углов il/j, (Oj и tj остается перпендикулярным вектору скорости окружной подачи Vg. Таким образом, на участке 4-5 у главной режущей кромки главный угол в плане ф = 90°. Участки главной режущей кромки 3-4 и 5-6 на боковых сторонах резьбоЬого профиля имеют главный угол в плане  Рис. 16.16. Схема определения главного угла в плане ф - 90° только в точке а начала рабочего цикла. В точках б, в я г плоскость передней поверхности зуба фрезы имеет углы контакта соответственно \1/б < < и углы радиусов (Об < tOg < Юг. Главный угол в плане ф на боковых профильных сторонах зуба фрезы при этом уменьшается при переходе от точки а до точки г. На рис. 16.16 режущая кромка 3-4-5-6 зуба фрезы лежит в плоскости, вращающейся вокруг оси Оф. Плоскость 7-8-9-10, в которой лежит вектор Vg, перпендикулярный отрезку 4-5 режущей кромки, образует с плоскостью режущей кромки угол X. Согласно общему определению, между боковой главной режущей кромкой 3-4 и линией 4-13, на которой лежит вектор скорости подачи Vs, и заключен главный угол в плане ф. Из рис. 16.16 имеем cos ф = А/Б, где А = HcosT, Б = Я/cos (ао/2); Я - высота резьбы. После подстановки получаем cos ф = cos X cos (ао/2). Из схемы на рис. 16.15 \l(j + a)j + Xj = 90°, откуда COS Tj- = COS [90° - + (Oy)] = sin (фу + Юу). Таким образом, главный угол в плане ф на боковых сторонах зубьев резьбовой фрезы определяется выражением COS фу = COS (ао/2) sin (фу + Юу). Из той же схемы на рис. 16.15 следует: <1ф/(2 sin Юу) = dj{2 sin фу), где - наружный диаметр резьбовой фрезы; da - диаметр обрабатываемой заготовки, откуда sin (Oj = d sin ф,/д. В начальной точке а рабочего цикла ф = О, Юя = О и т = 90°. По уравнению (16.16) COS ф = О, т. е. ф = 90°. В остальных точках рабочего цикла фу > О, Юу > О и Ту < 90° и согласно уравнению (16.16) главный угол в плане ф < 90°. По общему определению угол наклона главной режущей кромки X. измеряется между ней и плоскостью, перпендикулярной вектору скорости резания V. Так как на резьбовых фрезах профильные главные режущие кромки лежат в плоскости, проходящей через ось вращения фрезы, то векторы скорости V для всех точек режущих кромок перпендикулярны этой плоскости. Из этого следует, что на резьбовых фрезах угол наклона главных режущих кромок X. = 0. § 16.5. ОСОБЕННОСТИ ФИЗИЧЕСКИХ ЯВЛЕНИЙ ПРИ РЕЗЬБОНАРЕЗАНИИ ТЕМПЕРАТУРА. Резьбонарезные инструменты работают с относительно малыми скоростями резания и толщинами срезаемого слоя при обильном поливе рабочей зоны струей смазывающе-охлаждающей жидкости. В таких условиях на лезвиях и других трущихся поверхностях резьбонарезных инструментов выделяется небольщое количество теплоты и развивается относительно невысокая температура. Лезвия круглых резьбона- резных плащек в процессе работы нагреваются до 200 °С. На остальных гребенчатых резьбонарезных инструментах температура нагрева лезвий не превьппает 400 °С, что ниже температуры отпуска инструментальных сталей, из которых изготовляют резьбонарезные инструменты. Температурное состояние лезвий слабо влияет на интенсивность изнашивания лезвий и не является лимитирующим фактором при определении режимов резьбонарезания. ИЗНОС ЛЕЗВИЙ. На автоматных и гаечных метчиках режущие зубья срезают тонкие слои припуска (а < 0,01 мм), и поэтому у этих инструментов изнашиваются только задние поверхности лезвий. На машинных метчиках и круглых плашках зубья срезают более толстые слои (а = 0,1.. .0,25 мм), что приводит к развитию износа как по задним, так и по передним поверхностям лезвий (рис. 16.17) в виде лунки износа шириной А и глубиной В. Основным, определяющим способность или целесообразность продолжения работы резьбонарезных инструментов, является износ по задним поверхностям. Наибольшее значение fcax износ задней поверхности достигает на последних рабочих и первом калибрующем зубьях. Наибольший допустимый износ по задней поверхности называется критерием износа резьбонарезных инструментов. Для разных типов резьбонарезного инструмента (для круглого в зависимости от наружного диаметра D резьбы, мм) он имеет следующие значения в миллиметрах: Круглые плашки......... 0,1£) Автоматные метчики...... 0,05£) Гаечные метчики........ 0,05£) Машинные метчики....... 0,125£) Резьбонарезные головки..... 0,35£) Черновые резьбонарезные резцы ... 2 Чистовые профильные резцы .... 0,3 Одно- и многодисковые резьбовые фрезы........... 0,5 Так как износ режущих лезвий в значительной степени определяется работой сил трения между контактирующими поверхностями обрабатываемых заготовок и лезвий, то для облегчения усло-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |