|

|

Читаемые статьи

Читаемые книги

Ссылки

|

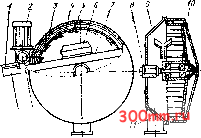

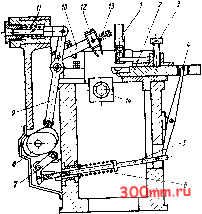

Главная > Автоматизация и механизация листовой штамповки 1. Технические характеристики буикерио-ориеитирующих устройств Бункерно-ориентирующее устройство Область применения Крючковое О радиальным иаружньш расположением крючков по окружности вращающегося диска Штыревое с возвратно-поступательным движением захватного органа Карманное Зубчатое Секторное Бункерно-щелевое Лопастное Для стаканов, колпачков, трубок при толщине стенок более 0,3 мм и длине заготовок большей, чем их диаметр Для стаканов, трубок, стержневых изделий с головками Для цилиндрическик заготовок с центром тяжести, смещенным с оси Для цилиндрических заготовок с центром тяжести, смещенным к донышку Для болтов, заклепок, винтов То же Для гаек, заготовок с гранями Число захватных органов или орненти- РУЮЩИ5С механизмов Средняя пронзвМи-*ельн(йп> захватного орган, шт./мин Коэффи- вероятности захвата 9-12 20-32 30-70 20-50 4-12 60-70 50-70 180-250 180-200 120-130 200-250 150-200 0,5-0,6 0,3. 0,6-0,8 0,6-0,8 0,5-0,6 0,5-0,6 0,4-0,6 кон, чтобы уменьшить их поток над сектором и обеспечить спокойную работу привода. Из сектора по лотку сориентированные изделия перемещаются к питателю. Для предотвращения перегрузки питателя предусмотрен сбрасыватель. Как правило, сбрасыватели конструктивно выполняются в виде щитков, закрепленных над сектором. Технические характе-  Рнс. 5. Роториый бункер ристики бункерно-ориентирующих устройств приведены в табл. 1. Для автоматов с повышенным числом ходов (>200 ход/мин) более предпочтительны роторные бункера (рис. 5). Бункер состоит из корпуса 5, в котором размещены захваты 5, закрепленные на круглом диске с зубчатым венцом 4, посредством которого осуществляется вращение захватов. Вращающийся диск установлен на валу 8 в подшипниках 10. Бункер закрыт крышкой 9. При вращении диска заготовки попадают в захваты и перемещаются вверх, затем они попадают в ориентирующие направляк>-щие, состоящие из планок 6 и 7 со скошенными поверхностями (для облегчения попадания на них заготовок). Под действием силы тяжести заготовки ориентируются на направляющих планках. Лишние заготовки звездочкой 12 с приводом 2 сбиваются с направляющих обратно в бункер. Заготовки, попавшие в лоток /3, с помощью 2. Технические характеристики вибропривода

3. Технические характеристики чаши Размеры чаши, мм

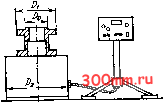

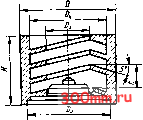

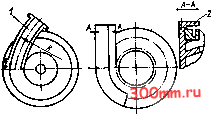

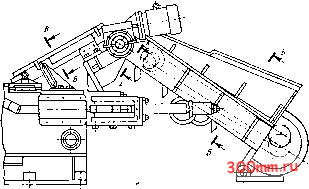

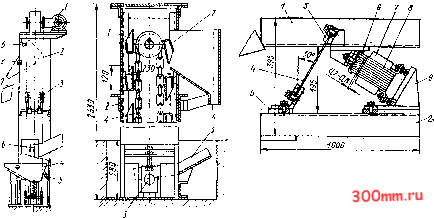

Примечание, размер (см. табл. 2). Do - посадочный планки 1 получают строго ориентированное по высоте положение. Бункер крепится на кронштейне И. Широко применяют также вибрационные лотки. На вибропривод монтируется чаша, к которой присоединяется ориентирующее устройство. Технические характеристики вибропривода и чаши приведены в табл. 2 и 3. Промежуточным звеном между бункерно-ориентирующим устройством и питателем являются лотки 1 (рнс. 6), которые выполняют не только функцию транспортирования, но и синхронизируют производительность оборудования с бункерно-ориентирующим устройством. Как правило, применяют щелевые и винтовые лотки. Щелевой лоток имеет два участка: прямолинейный и криволинейный. Чтобы заготовки не выпадали, сверху лоток огорожен предохранительным щитком 2. При прохождении под щитком головка заготовки центрируется между ним и направляющими и постепенно занимает горизонтальное пО-  Рис. 6. Чаша с лотками ложение, необходимое для ее последующей обработки. Магазинные загрузочные устройства являются переходной ступенью от бун-керно-ориентирующего устройства к рабочим органам высадочного пресса-автомата. Они состоят из магазинов, отсекателей с приводом и питателей. Движение заготовок осуществляется под действием нх силы тяжести, пружин, цепей, дисков и т. п. Трущиеся направляющие магазинов должны после термической обработки иметь высокое качество поверхности. Ддя удобства обслуживания направляющие стенки в зависимости от размера заготовок могут регулироваться по ширине зазора. При работе автомата с магазинным загрузочным устройством общий цикл их работы состоит из следующих этапов: подачи заготовок из магазина - на рабочую позицию; передачи заготовки в зажимы автомата; закрепления заготовки; обратного  Рис. 7. Конструкция поворотного и поступательного питателей хода заталкивателя; обратного хода питателя; рабочих операций (как правило, они совмещены с выдачей следующей заготовки из магазина в питатель); разжатия обработанной заготовки; выталкивания заготовки из рабочей позиции. Отсекатели, питатели, захватные механизмы являются необходимыми элементами автоматических линий. Для четкой работы автомата число подаваемых заготовок регулируется отсека-телем, который отделяет от общего потока необходимое число заготовок и передает их в питатель. Классификация отсекателей производится по характеру движения. При поступательном движении отсекатель своей поверхностью перекрывает доступ заготовки из магазина к рабочим органам автомата. Наличие обратного хода у таких отсекателей снижает их производительность до 80- 100 шт/мин.. При колебательном движении отсекателя его производительность несколько повышается. При качательном движении отсекатель выполняется в виде скобы, ось которой шарнирно закреплена по линии потока заготовок. На концах скобы поперечно движению заготовок установлены разделители (планки и штифты), причем разделитель одного плеча скобы отодвинут от второго разделителя, закрепленного на другом плече, на размер заготовки. При качании скобы вначале весь поток перегораживается дальним отделителем, а затем при переброске скобы в другое положение от потока вторым штифтом отделяется одна заготовка, а остальные перекрываются, после чего цикл повтТ5ряется. При вращательном двийении отсекателя достигается наибольшая производительность автомата из-за отсутствия при подаче заготовок холостых ходов. Как правило, отсекатель блокируется с питателем, который служит для непосредственной подачи заготовок из лотка к рабочим позициям автомата. Питатель имеет захват для удержания заготовки при переносе ее на рабочую позицию или с одной позиции на другую. Аналогично приводу отсекателя конструкции питателей определяются характером их движения. При поступательном движении питатель выполняется в виде ползушки. 4. Технические характеристики цепно-скребковых конвейеров

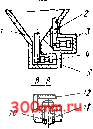

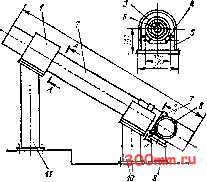

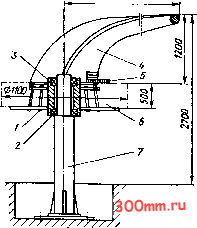

в захватах которой закрепляется заготовка. На рис. 7 показан поворотный и поступательный питатели автомата А2322А. Заготовки поступают с наклонного направляющего аппарата / в питатель 2 поступательного типа, перемещающий от кулачка S с помощью рычагов 4, 5, 7 п пружины 6. Заготовка из поворотного питателя захватами 12 с пружиной 13 поворотного питателя перемещается к матрице 14. Перемещение питателя обеспечивает кулачок через рычаги 9, 10 и пружину . Поступательный фиксатор 3 ограничивает положение питателя 2. Иногда функции питателя выполняет магазин, и тогда ему придается движение к рабоч:- .м позициям и он снабжается захватом. Наиболее производительны питатели вращательного движения, выполненные в виде дисков с вырезами для заготовок, цепей с захватами и устройствами в виде револьверных подач. При этом большое внимание уделяется необходимости точного удержания илн фиксиронания заготовок. Захватные механизмы классифицируются по способу выборки заготовок из лотков и крепления их в захвате при транспортировке на рабочую позицию. Они делятся на три группы: пазовые в виде призмы, полукруга, круглой выточки; в них заготовки попадают под действием силы тяжести или задающего устройства; клещевые, с захватом по наружной поверхности заготовок; стержневые, с захватом заготовок по внутренней поверхности. 11 п/р Е. и. Семенова Эти механизмы широко применяют в высадочных автоматах для холодной объемной штамповки. Транспортирующие устройства - это различного рода конвейеры: цег1-ные, скребковые, шнековые, вибрационные. Обычно для заготовок размером менее 12 мм используют цепно-скребковые конвейеры, свыше - другие типы. Технические характеристики стандартных цепно-скребковых конвейеров приведены в табл. 4. На рис. 8 изображены цепной бункер и направляющие линейки к оборудованию. От электродвигателя через червячный редуктор приводятся в движение две цепи 3 п 4 для перемещения пальцев ворошителей 2 и питателей /, которые к ним жестко прикреплены. Скорость цепи ворошителя несколько превышает скорость цепи питателя, а их положение задают направляющие 5. Ворошитель располагается над питателем и заставляет заготовку принять строго ориентированное положение, когда головка заготовки 7 располагается на торце направляющих S и 9, а стержень заготовки между ними. При неправильном положении болтов пружины 6 сбрасывают их. После подъема на заданную высоту одиночные заготовки поступают по линейкам 10, 11 в оборудование под действием силы тяжести. Положение заготовки по высоте регулируется планкой 12. Для связи бункеров в автоматических линиях и ко.мплексах применяют шнековый конвейер (рис. 9). Основу конвейера составляют шнек 6 и труба    Рис. 8. Цепной бункер и направляющие линейки 2, вращающаяся на бандажах 3 по опорным роликам 4, закрепленным на кронштейнах 5. Вращение трубе придает электродвигатель 8 через открытую коническую передачу 7. Система крепится на опорах 9, 10, и закрывается ограждением /. Технические характеристики конвейера приведены ниже. Диаметр заготовок, мм . . 6-12 Длина заготовок, мм- . . . До 145 Наибольшая высота выдачи заготовок, мм ...... 2670 Наибольшая длина транспортера, мм....... 6000 Произв одитель ность, шт/мин ......... 400-2000 Габаритные размеры, мм: длння......... 5500 ширина......... 600 Масса, кг ........ 420 При большей высоте выдачи может быть применен ковшовый элеватор или подъемник. На рис. 10 показан ковшевой подъемник. Он состоит из привода /, перемещающего на цепях 2 шарнирно закрепленные ковши 4. Для натяжения цепей применяются регулировочные звездочки 5. Нижнее положение ковша обеспечивают пружинные опоры. При определенном сжатии пружин, характеризующем заданную массу заготовки в ковше, срабатывает конечный выключатель 5, и ковши, заполненные через лоток б, под- нимаются в верхнее положение до контакта 9. В этом положении ковш 4 контуется вокруг опоры 8 и заготовки ссыпаются в направляющие 7 следующего автомата. При большей производительности используется ковшовый элеватор (рис. 11). На цепях 4 закрепляются ковши 7. Цепь висит на звездочках 1, и ее натяжение регулируется станцией 3. Все система смонтирована в корпусе 2. При этом загрузка заготовок производится через желоб 5, выгрузка - через бункер в. Лъ рис. 12 показан элемент горизонтального виброконвейера, состоящего из путепровода /, прикрепленного подернуто   Рис. 10. Ковшовый подъемник Рнс. 11. Ковшовый элеватор Рис. 9. Шиековый конвейер к фундаментной балке 2 на пружинных лапках 4 с помощью амортизирующих резиновых накладок 5. Закрепление пружин к путепроводу обеспечивается накладками 3. Привод вибратора осуществляют якорь 6 и катушка электромагнита 7 с сердечником 8, которые крепятся к кронштейну 9. Общая длина виброконвейера может достигать 5 м при работе с двумя электромагнитами с питанием от сети переменного тока напряжением 220 В и частотой колебаний 60 Гц. Вспомогательное оборудование Используемый для автоматов холодной объемной штамповки материал при диаметре до 20 мм применяется в виде бунтовой проволоки; при диаметре свыше 20 мм - в виде прутков. Это предъявляет определенные требования к выбору вспомогательного оборудования. При бунтовом материале применяют фигурки и правильно-задающие устройства; при прутковом - в автоматическую линию включаются стеллажи. Для калибровки металла применяют калибрующие машины. На рис. 13 показана фигурка для бунтового материала, применяемого в кузнечно-прессовых цехах для Холодной объемной штамповки. Рис. 12. Элемент горизонтального виброконвейера На стойке 7 расположена вращающаяся катушка /, сидящая на подшипниках 2 и 5. Бунт 6 с помощью крана подается через рог 4 на катушку и фиксируется упором 5. Для высадки изделий менее 10 мм фигурка состоит из двух частей. Верхняя часть может занимать горизонтальное положение для удобства заправки бунта, а затем поворачиваться в вертикальное положение и фиксироваться. Правильно-задающее устройство (ПЗУ), показанное на рис. 14, служит для правки бунтового материала, отрезки переднего дефектного конца н подачи бунтового материала в автомат. Z500  Рис. 13. Фигурка для бунтового материала

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |